Warmte uit metaalpoeders

De TU/e doet research op het gebied van verbrandingsprocessen. Men probeert zowel bestaande brandstoffen schoner te maken en nieuwe, koolstofloze, brandstoffen te ontwikkelen.

Een researchtak die volwassen begint te worden is de warmteontwikkeling uit oxidatie van metalen, met voorop gewoon ijzer .

In alledaagse omstandigheden gaat de oxidatie van een ijzeren spijker traag en noemt men dat ‘roesten’. Maar als die spijker tot uiterst fijn poeder gemaakt wordt, gaat precies hetzelfde roestproces in fracties van seconden. Bij de intacte en de gemalen spijker komt dezelfde warmte vrij, alleen dus de ene keer in jaren en de andere keer in millisecondes.

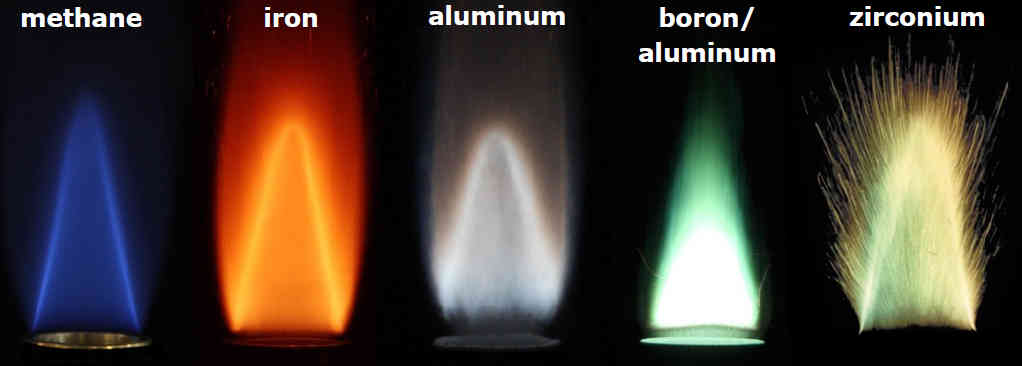

Het fijne poeder, opgenomen in een luchtstroom, moet worden aangestoken en daarna houdt de verbranding zichzelf in stand. Niet anders dus dan bij een gasvlam. En zo’n ijzer-vlam kan richting de 2000°C gaan.

Het samenwerkingsverband van de TU/e in deze is Metalot op (toen nog) het Duurzaam Industrieterrein Cranendonck bij Nyrstar. Ik heb daarover eerder geschreven , zie www.bjmgerard.nl/?p=8667 .

Helaas heeft de stikstofuitspraak van de Raad van State nadien het bestemmingsplan onderuit gehaald waarop de verdere ontwikkeling van Metalot gebaseerd was (zie www.ed.nl/cranendonck-heeze-leende/duurzaam-industriepark-cranendonck-van-tafel-onderzoek-gaat-door~a3834a2f/ ). Nyrstar, een van de founders en beoogd leverancier van de grond, trok de stekker er uit. Metalot gaat nu slechts als researchproject verder ( www.metalot.nl/future-energy-lab/ ) verder. Dat is jammer.

Swinkels Family Brewers

Inmiddels was er een groep studenten die het proces door wilde ontwikkelen in een praktijksituatie, het Solid Team (www.tue.nl/en/our-university/community/solid/ ). Dat leidde tot een project bij Swinkels Family Brewers, in de volksmond bekend als Bavaria.

Het is een familiebedrijf . De huidige CEO Peer Swinkels is een bekwame ondernemer met een goed gevoel voor PR (vandaar de nieuwe naam, en de zevende familiegeneratie komt ook goed van pas)) en een groot netwerk in de regio.

Swinkels Family Brewers wil 100% circulair worden. Op de site staat een uitgebreide duurzaamheidsparagraaf ( https://swinkelsfamilybrewers.com/nl/mvo/ons-beleid.html ) en de feitelijke gedragingen in de regio spreken deze ambitie niet tegen. Daarnaast is het ook een goed en toekomstbestendig bedrijfsmodel.

Om bier te maken moet er ergens in het proces heel veel graan-halfproduct gekookt worden in hele grote ketels met water. Dat gebeurt nu met gas.

Hier kwamen de belangen bij elkaar. De studenten mochten een proefopstelling maken en die kon een klein deel van het gas vervangen.

Partners in Iron Fuel ( https://ironfuel.nl/ ) zijn de TU/e, Metalot, het Solid Team.. de EMGroup, Heat Power, Uniper, Shell en Pometon. Zoiets als het regionale bier-industriële complex.

Het proefproject kon starten en dat vroeg om een kleine plechtigheid in de vorm van een YouTube – filmpje. Op https://youtu.be/65bbHzirevI . Het publieksprogramma Energy Days van de TU/e (dat ik volg) presenteerde het op 29 oktober 2020 en zodoende kwam ik in contact.

Namens de studenten waren bij het feestje aanwezig Chan Botter en Lex Scheepers, namens de brouwerij Peer Swinkels en Martijn Junggeburth (manager duurzaamheid van Swinkels), directeur-bestuurder Maria van der Heijden van MVO Nederland voor een duurzame preek, en verbrandingsprofessor De Goey van de TU/e. Verder verscheen kwispelstaartend Eric de Bie, gedeputeerde van Energie, erfgoed en bestuurlijke vernieuwing namens het Forum voor de Demagogie, welke partij normaliter hel en verdoemenis preekt over klimaat en duurzaamheid, maar die hier toch niet wilde ontbreken bij een initiatief waar de provincie aan meebetaalt (en waar bier gemaakt wordt).

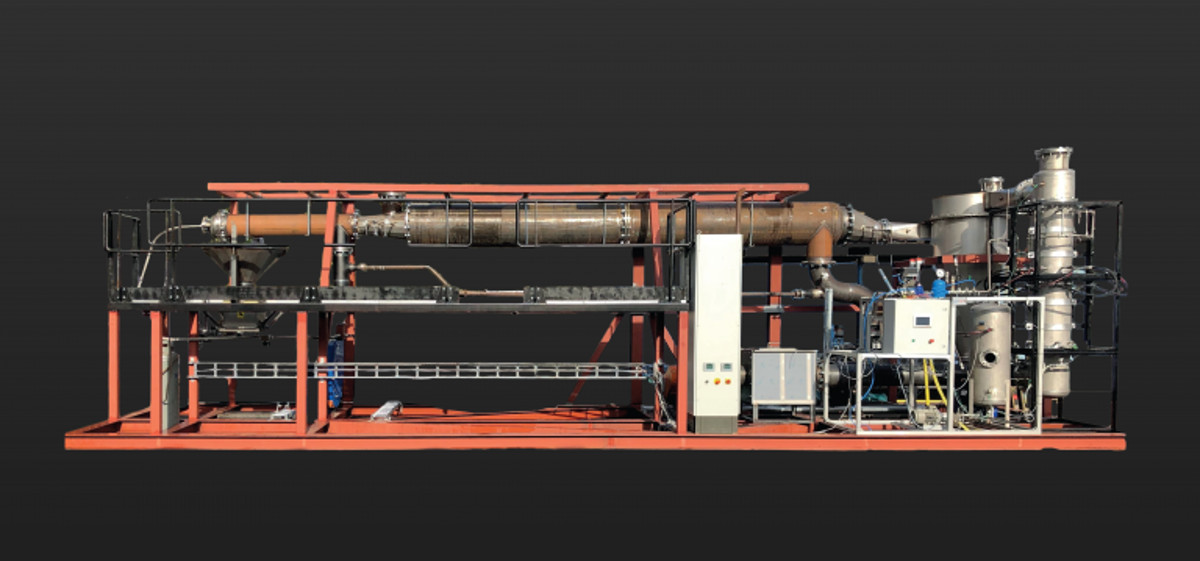

Het proefproject is een verbrandingsinstallatie van 100kW.

De hete verbrandingsgassen gaan door eerst een cycloon, die het grootste deel van het ijzerroestpoeder terugwint. Daarna verhitten de gassen de kookketels, waarna de afgekoelde gassen nog door een HEPA-filter gaan. Uiteindelijk wordt nagenoeg alle ijzer teruggewonnen.

Om alle aardgas te vervangen zou de installatie 150 keer zo groot moeten zijn – een minder dramatische opschaling dan men als leek zou denken. De eerstvolgende geplande opschaling gaat naar 1MW.

Er zijn in Nederland 125000 verbrandingsinstallaties. Die hadden de studenten allemaal in een databestand bekeken (zeiden ze).

Voor het verhaal zie ook https://teamsolid.org/metal-power/ .

Ijzerpoeder is als brandstof relatief zwaar. Het ligt dan ook voor de hand om het niet in lichte toepassingen (als bijvoorbeeld auto’s) te gebruiken. Maar zonder al teveel verbouwing zou men met ijzerpoeder ook een (voorheen) kolencentrale kunnen stoken. En er is ook interesse voor gebruik in schepen.

De zwakke plek: waterstof en het proces andersom

De stap van metallisch ijzer naar ijzerroest (oxideren) is recht toe, recht aan. Er valt nog wel het nodige aan praktische dingetjes aan uit te zoeken, maar het principe werkt.

Het omgekeerde proces (reduceren) is een heel ander verhaal. Het filmpje van het studentenproject schenkt daar nauwelijks of geen aandacht aan, in de geest van ‘dat zoeken we nog wel uit’.

Als het koolstofvrij geregenereerd moet worden (roest terug naar ijzer), dan is waterstof het meest logische verhaal. In het filmpje doet men daar luchthartig over ‘die maken we wel uit overschotten van wind- en zonnestroom’ en ook de sites geven weinig informatie. Men veronderstelt gewoon dat er in 2030 genoeg waterstof is.

In de Iron Fuelgroep zit ook Niels Deen, professor of regeneration en die heeft bij een andere gelegenheid eens gezegd dat het totale ketenrendement van zonnepaneel tot warmteproductie nu ongeveer een kwart is. Dus voor elke 1Joule warmte bij Swinkels zou elders 4J zonnestroom geproduceerd moeten worden met waterstof als tussenproduct.

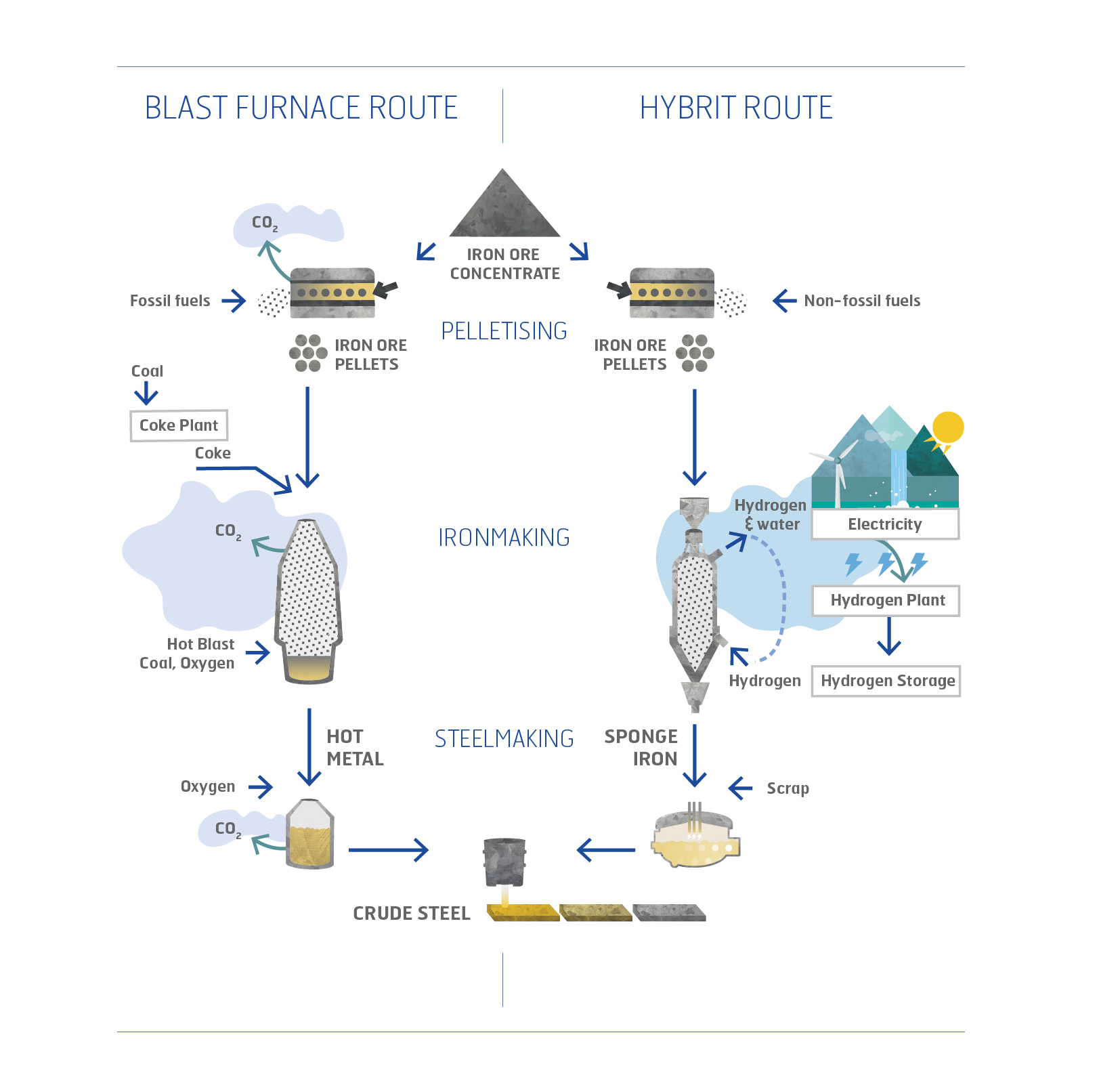

Chemisch kan de regeneratie het recht toe, recht aan als je genoeg waterstof hebt.

Wat je eigenlijk in dit proces doet, is dat je een soort variant bouwt van een hoogoven die geen cokes, maar waterstof gebruikt om de zuurstofatomen van het ijzererts af te trekken. Het verbrandingsproduct van de iron fuel is niet wezenlijk anders dan ijzererts.

Zo’n alternatieve hoogoven bestaat sinds kort in Zweden (zie oa http://www.fchea.org/in-transition/2019/11/25/hydrogen-in-the-iron-and-steel-industry ).

Maar waterstofproductie op deze schaal vreet stroom. Als Tata de Zweedse technniek over zou nemen (of omgekeerd de Zweedse fabriek Tata Steel, waarover gesprekken gaande zijn), zouden alle bestaande windparken op de Noordzee alleen voor Tata moeten gaan draaien – zegt Tata.

De Zweden hebben waterkracht, maar in Nederland?

Elders op deze site staat een artikel over een TNO-studie die aantoonde dat alleen al het produceren van synthetische brandstof voor het lange afstands vrachtautoverkeer, de scheepvaart en de luchtvaart tot een verzesvoudiging van het Nederlandse elektriciteitsbudget leidt ( www.bjmgerard.nl/?p=13623 ).

Komen daar allerlei grote inrichtingen uit de industrie bij, dan ontploft het Nederlandse elektriciteitsbudget en dat is bij lange na niet binnen Nederland op te vangen. Het vraagt internationale productie en im- en export (net als nu).

Allerlei instanties zijn met allerlei mooie projecten rond waterstof bezig, maar voor het hoofdprobleem heb ik nog geen oplossing gezien. Ik zie nu al veel meer claims op groene waterstof dan er ooit binnen Nederland waargemaakt kunnen worden.